こんにちは、ネイトです。

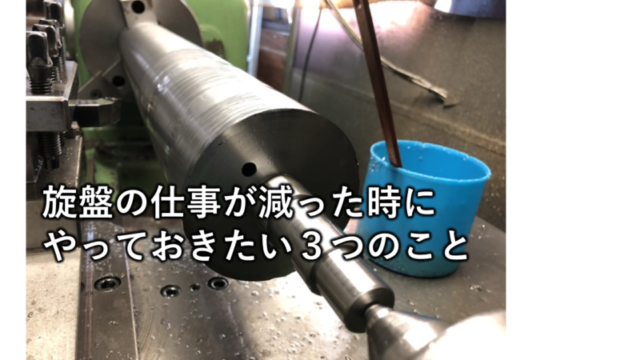

今回は旋盤でビビりが発生したときの対処法、

大きい径のフランジの端面を切削している時に発生した場合編です。

直径が大きく薄いフランジの端面を切削している時に

発生しやすいびびり。

僕も旋盤を使い始めて最初の1年は

この【びびり】に悩まされました。

特に薄くて大きい径のワークを削っている時に発生しやすく、

ワークが振動してキィ~ンという高い音が出て、

仕上げ面がとても汚くなる。

そして綺麗にするために、

もう一回削り直しが必要になり時間が掛かってしまう。

大きい径のワークを削る時は

いつも「【びびり】が発生したらどうしよう?」と考えて

胃が痛くなっていました(笑)

対処法が分かれば簡単に加工できるようになったのですが、

対処法が分からなかった当時は、

本当に大きいフランジを削るのが嫌で仕方なかったです。

そんな面倒くさいことになる【びびり】を防ぐ方法は、

まずはびびりが発生している原因を

発見するところから始めます。

直径が大きくて薄いフランジを加工している時に、

ビビりが発生する原因として考えられるのは主に4つあり、

その内容と対策を紹介します。

目次

フランジを掴んでいる生爪の幅が狭くて、フランジに生爪が当たっている部分が少ない。

通常の幅が狭い生爪を使っているので、

ワークに爪が当たっている部分が少なくなり

ビビりが発生している状態。

径の大きいフランジの端面切削をしている時に、

発生するビビりの原因としてかなり多いです。

対処法は簡単、

別記事で紹介している幅爪、丸爪などで、

ワークに生爪が当たっている部分を増やしてやるだけです。

たったこれだけでびびりが減り、

ストレスなく加工できるようになります。

というか径が大きい製品の、

端面を切削する時に発生するビビりは、

丸爪、幅爪を使用することで、

ほとんど解決できることができます。

そのくらい丸爪、幅爪は、

ビビりに対して強いアイテムなのです。

回転数(切削速度)が早くて、ビビりが発生している。

これは回転数が早すぎてビビりが発生しているので、

単純に回転数(切削速度)を下げてやるとビビりが収まります。

例 600rpm→400rpm

※稀に回転数を早くした方がいい場合もありますが、

基本的に回転数を下げて対応するといいです。

チップのノーズRが大きくて、抵抗が掛かりびびりが発生している。

ノーズR0,8とノーズR0,4のチップで削った場合。

当然ノーズRが大きい方が

ワークに当たる面積が多くなります。

そして抵抗が大きくなり、

びびりが発生する原因になります。

対処法は簡単。

ノーズR0,8でビビりが発生する場合なら、

ノーズR0,4に落として、

工作物とチップが当たる面積を減らしてやるだけ。

ノーズR0,4でびびりが発生する場合なら、

ノーズR0,2まで下げてやるといいでしょう。

ワークの中心から外側に向かい、倣い加工で加工している。

倣い加工をする場合、

チップがワークに当たる面積が多くなり、

ビビりが発生します。

外側から中心に向かって削った時は、

びびりは発生しなかったけど、

中心から倣い加工をすると

びびりが発生する場合がよくありますね。

倣い加工をしてビビりが発生したなら、

削り方を径の大きい方から中心に向かって削ると

ビビりが出にくくなります。

まとめ

今回は径の大きいフランジの端面を切削している時に、

ビビりが発生する原因と対策を4つ紹介しました。

個人的に対策の優先順位が高いのは、

1番の幅爪、丸爪を使って削ることですね。

これをやってやるだけで、

びびりが出にくくなって、

加工条件を下げたり、

チップのノーズRを小さくしたり、

倣い加工をやめたりしなくても、

びびりなく削れるようになることが多いです。

幅爪、丸爪がなくて対応できない場合は、

他の3つの項目を潰してやると

びびりを減らすことができるので、

是非お試しください。