こんにちは、ネイトです。

今回は汎用旋盤でねじ切りした時に

失敗した時の原因と対策を

失敗が多い7つの事例に絞って紹介します。

ねじ切りの時の失敗の原因と

対策をすべて紹介していると、

かなりのボリュームになってしまうんですね。

なので今回は、

ねじ切り失敗の中でも、

加工中の失敗とケアレスミスが原因の失敗に分けて

その中でも特に多い失敗の原因と

対策に絞って紹介していきます。

目次

送りを止めることができずに、ワークの端面にバイトが当たって傷が入った。

ねじ切りの送りを上手に止めれずに、

ねじ切りバイトがワークの端面に当たってしまい、

ワークに傷が入って失敗するのは、

ねじ切りの失敗で一番多い内容ですね。

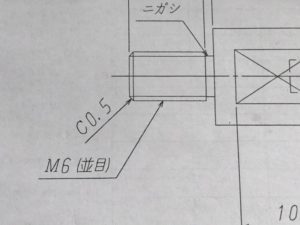

これは画像のような

ねじの後ろに壁がある形状のワークの

ねじ切りをするときに多く発生します。

ねじの逃げの範囲が狭い場合は

特に起こりやすい失敗ですね。

ねじ切りの時の回転数が早いので、

送りをうまく止められずに

ワークに当たってしまうのが

この失敗のほとんどの原因になります。

この対策は回転数を下げて加工することですね。

汎用旋盤の送りは毎回転送りという

1回転あたり設定した送りで進むようになります。

なので回転数が早くなればなるほど、

同じ送りでも進むスピードは早くなります。

なので、ねじ切りをしている時に、

送りをうまく止めれずに

ねじ切りバイトがワークに当たって

ワークにキズが入って失敗する場合。

確実に送りを止められる

回転数まで下げてねじ切りをすることで

送りを止められずにねじ切りバイトがワークに当たって

ワークに傷が入って失敗することを減らすことができます。

ネジ部の逃げの範囲が狭い場合、

回転数を下げてもワークにバイトが当たらずに

止めることは難しい場合があります。

なので、そのような場合は

無理に自動でネジを切るのではなく、

主軸回転数をギアをニュートラルに入れて、

自分でチャックを回しながら

手動でねじを切っていくことで、

ワークの端面にねじ切りバイトが当たることを

防ぐことができます。

この方法でネジを切ると初心者の方でも

ねじ切りバイトがワークに当たらないように

ねじ切りができるようになりますので、

回転数を下げても対処できない場合は、

ギアをニュートラルにして手動で

ねじ切りをしていただければと思います。

ねじ切り中にチップが欠けて、ねじ山に傷が入って失敗した。

これは、ねじを切っている時に

チップが欠けてしまい、

チップが欠けた拍子に、

ねじ山に傷が入ってねじが使えない、

という失敗になります。

この失敗は、ねじ切りをしている時に

深く切り込んでいった際に

起こりやすい失敗になり、

1回の切り込み量が多くてチップに負担がかかりすぎた。

というのが主な原因として考えられます。

というのもねじ切りは深く切り込むにつれて、

ワークとチップが合わる面積が多くなり、

切り込みが少なくてもチップにかかる負荷が多くなり、

チップが欠けやすくなります。

さらに汎用旋盤でネジを切る場合、

送りを止める難易度の関係で

適切な回転数をからかなり下げた状態で

ネジを切っていかないといけません。

なので汎用旋盤のように

適切な切削速度よりも回転数が低い状態で

ねじ切りを行う場合、

一回の切り込み量が多いと

チップへの負担が多くなり、

チップが欠けて失敗しやすくなります。

この場合の対策は、

ねじ切りの1回の切り込み量を減らすことで、

ねじ切り中のチップ欠けによる失敗を

減らすことができます。

かといって全部の切り込み量を減らすと

ねじ切りの時間が掛かってしまいますので、

切り込みが深くなって切削抵抗が強くなる辺りで、

切り込み量を減らすように調整します。

すると加工時間もあまり増えなくて尚且つ

チップを欠かさずにねじを切ることができるのです。

例えばM10のP1,5のねじを切る場合、

1,8mm切り込むと、

ゲージが入るようになるとします。

この場合、だいたい1mm以上切り込むと

チップがワークに当たる面が多くなって

チップに負荷がかかるようになります。

なので切り込みが1mmを超えた辺りから

1回の切り込みを減らして切っていくと

チップの負担を減らして

チップ欠けを減らすことができます。

9,5mm

9.0mm

8,7mm

8,5mm

8,3mm

8,2mm

このようにチップに負担が少ない最初の方は、

0,5mmずつ切り込んでいますが、

チップに負荷がかかる1mmを超えたあたりから、

切り込み量を0,3に減らしていき、

その後は0,2mm、0,1mmと減らしていきます。

(材質がSUS304などの硬くて粘りがある材質になると、

1回の切り込みをさらに少なくする必要があります。)

このようにチップに負荷がかかるようになるタイミングで

1回の切り込み量を減らして加工すると

ねじ切りの加工時間もあまり増えずに尚且つ

チップ欠けを防ぎながらねじ切りを行うことができます。

ねじ切り中にワークが動いて傷が入って失敗した。

この失敗の主な原因と対策は3つあるので、

それぞれの内容に分けて説明します。

1回の切り込み量が多い

これは1回の切り込みが多いのが原因の1つです。

1回の切り込み量が多くて、

ワークを締めている力よりも切削抵抗が強くなり、

ワークが動いてしまったということですね。

この場合の対策は、

上記のチップ欠けがおこる原因の時に

説明した内容と同じ対処方になります。

切り込みが深くなるにつれて

1回の切り込み量を減らしていき、

切削抵抗を減らすようにすると、

ワークが動きにくくなります。

チャック圧が弱い

切り込み量を減らしてねじを切っても

ワークが動いてしまう場合、

チャック圧が弱くてワークが動いている可能性があります。

ねじ切り加工は切り込みが深くなるにつれて

チップがワークに当たる面積が多くなっていくと、

強い切削抵抗が発生します。

チャック圧が弱くても切り込みが浅い時は

弱いチャック圧で問題なく加工できても

切り込みが深くなるにつれて

チャック圧よりも切削抵抗が強くなると、

ワークが動く現象が発生します。

なのでねじ切りをする際のチャック圧は、

ねじ切りの切削抵抗よりも強い力で

ワークを締める必要があります。

回転センターでワークを抑えてない

切り込み量を減らして、チャック圧を強くしても

ワークの突き出し量などの関係で、

ワークが動いたり逃げたりする可能性があります。

そのような場合は回転センターで

ワークを固定する段取りをしてねじ切りを行うと、

ねじ切り中にワークが動いて失敗するということを

防ぐことができます。

切り込み量を調整して

チャック圧を強くしめて、

回転センターでワークを抑える段取りをすると、

ねじ切り中に切削抵抗が強くて

ワークが動いてしまい失敗したということを

ほぼ防ぐことができます。

ねじの限界ゲージが入って失敗する。

ねじの検査ではボルトやナットではなく、

ネジゲージの検査が必要な場合、

限界ゲージが入ってしまうと、

そのネジは失敗となり再製作になります。

この場合、基準ゲージが入らないから

深く切っていくと限界ゲージが入ってしまった、

ということが原因として考えられます。

対策としては

ネジゲージが入りそうになったら、

切り込み量を減らしてねじを切ることで、

ねじを深く切りすぎて限界ゲージが入るのを

防ぐことができます。

特にP1以下のねじを切る時は、

切り込みが多いと簡単に限界ゲージが入ってしまうので、

0,05mmくらいの切り込みで微調整すると、

切りすぎて限界ゲージが入るのを

防ぐことができます。

ただ注意しないといけないのが、

基準ゲージを入れる時に

ねじの外径にバリが出ている場合。

実際はバリを除けるだけで基準ゲージが入る状態だったのに、

切り込みが浅いと勘違いして深く切り込んでいき、

限界ゲージが入ってしまったということもあります。

なのでねじ基準ゲージを入れる前に、

真鍮のブラシなどでバリを除去してから

ゲージで検査するようにすると、

バリが邪魔でゲージが入らないということを

防ぐことができます。

ねじ切りギアを入れ間違えて、違うピッチで加工する。

これは単純にネジ切りのギアを入れ間違えて

違うピッチでネジを切ってしまう

非常にもったいない失敗です。

しかしこの失敗は落ち着いて作業していると

あまり起こりません。

しかし急ぎの仕事を加工している時や、

上司に「〇時までの完成させろよ」などと言われて、

「早く加工しなきゃ」と焦ってしまった時に、

ネジ切りの送りの設定ギアを間違えて入れて

違うピッチで加工して失敗することが多くなります。

この場合の対策は簡単で、

ねじ切りをする前に

ギアが正確な位置に入っているか

確認してから加工に入るようにすると、

防ぐことができます。

ねじ切りのチップの角度を間違えて加工する

例えばメートルネジの、

ねじ山の角度は60度ですが、

管用ねじの角度は55度になります。

メートルねじ、管用ねじ、ユニファイネジなど、

ねじの種類によってねじ山の角度が違いますので、

ねじの種類に合わせてねじ切りチップの角度も

変える必要があります。

しかし、ねじ山の角度を勘違いしたり、

55度のチップで加工しないといけないのに、

60度のねじ切りチップを使って加工する

チップの取り間違えによる失敗がよくあります。

この場合の対策は

①加工する前にきちんとねじ山の角度を確認する。

②ねじ切りチップの角度を確認してからバイトに取り付ける。

この2点を確認することを守ることで、

もったいない失敗を減らすことが可能です。

ねじのピッチを勘違いして、違うピッチで加工する。

これは初心者の方に多い失敗ですね。

図面にねじの指示がある場合、

M6×1,0という感じで

ピッチまで指示されている場合が多いです。

しかし中にはM6とだけ図面に書かれている場合もあり、

という感じでピッチを把握してから

ネジ切りのギアを設定するようになります。

この際にピッチを間違えずに覚えておけばいいのですが、

たまに加工するねじのピッチを勘違いして

間違えたギアの設定で加工する場合があります。

この場合の対策は、

図面にねじのピッチが書き込まれてない場合は、

自分でピッチを図面に書き込みます。

その時に、ピッチを正確に覚えてないのなら

工具メーカーのカタログなどを参考にして

自分が記入したピッチを間違えてないか確認すると

勘違いによるピッチ間違いを防ぐことができます。

ねじ切りのケアレスミスが原因の失敗を簡単に防ぐには〇〇を作るのが重要?

今回紹介したねじ切りの失敗の中でも

①送りを止めることができずに、ワークの端面にバイトが当たって傷が入った。

②ねじ切り中にチップが欠けて、ねじ山に傷が入って失敗した。

③ねじ切り中にワークが動いて傷が入って失敗した。

④ねじの限界ゲージが入って失敗した。

この4件に関しては、

加工中に起きたことが原因の失敗なので、

経験しておいた方がいい失敗内容です。

理由は、この上記の4件のような失敗を経験することで、

チャックを締める力、切り込み量の調整など、

汎用旋盤を使う上で必要な感覚的な要素を

より深く学べて成長することが可能です。

しかし、後半で紹介したケアレスミスが原因の失敗、

⑤ねじ切りのチップの角度を間違えて加工する。

⑥ねじのピッチを勘違いして、違うピッチで加工する。

⑦ねじ切りギアを入れ間違えて、違うピッチで加工する。

この3つに関しては、

内容がケアレスミスが原因の失敗なので、

あまりしない方がいいですね。

というのも上でも書きましたが、

ケアレスミスが原因の失敗は、

内容が非常にもったいない失敗なので、

上司からの印象も非常に悪く、

ボロカスに怒られるだけでなく、

給料やボーナスの査定も下がりやすくなります。

そうならないようにするためにも、

上記で説明した確認をしっかりするなどの

対策をきちんとすることで、

ケアレスミスが原因の失敗を防げて、

上司に怒られることもなくなります。

またケアレスミスが原因の失敗は、

ねじ切りの時だけに限らす、

溝入れ、タップ加工など他の加工でも、

よく起きる原因となっています。

その時のエピソードはこちら

しかし、失敗を減らすために、

ケアレスミスが出ないための作業手順書を作って

実践するようにしました。

すると、それまで毎日のように失敗していたのが、

1週間0件から始まり、

2週間、3週間、1か月と続いて、

最終的に1年間失敗0件を達成することができたのです。

そして失敗が減ることで、再製作の時間などの無駄も減り、

売り上げが作業手順書を作る前の3倍にアップしました。

その結果、今までボロカスに怒られてきた社長や上司からも

仕事に対する信頼を得ることができ、

給料月3万アップ、ボーナス100万円もらうことが

できました。

ですが、この記事を読まれる方は、

昔の僕と同じように、

旋盤での失敗に悩んでおられると思います。

僕も旋盤で失敗が多くて悩んでいましたので、

そういう方の気持ちは痛いほどよく分かります。

そこで、そのような方の力になりたいと思い、

僕が作って販売している作業手順書の一部を

無料でダウンロードできるようにしております。

無料体験版とはいえ、

皆様のお役に立てればと思い、

作業手順書の中でも重要な部分を

無料体験版として公開しています。

是非、作業手順書を活用して、

失敗を減らすために役立てていただけたらと

思います。

まとめ

今回は汎用旋盤のねじ切りで多い

失敗の原因と対策について紹介しました。

今回紹介したねじ切りの失敗の原因に対しての

対策をきちんと実践することで、

ねじ切り加工時の失敗を減らすことができます。

特にケアレスミスが原因の失敗は、

上司から悪い印象を持たれやすく、

ボロカスに怒られるだけでなく、

給料やボーナスの査定も悪くなる可能性が高いです。

なので、今回紹介した対策内容を実践して、

ねじ切り加工時の失敗を減らすことで、

仕事のスピードも早くなり、

上司に怒られることも減って、

給料アップに繋がる可能性が高くなります。

さらに今回紹介しているネジ切りの失敗対策法は、

無料で公開している作業手順書の内容と合わせて実践することで、

より大きな成果が出るようになります。

ぜひ、汎用旋盤の作業手順書無料体験版と合わせて

実践して日々の失敗を減らしていただければと思います。