こんにちは、ネイトです。

今回は旋盤でタップ加工をした時に、

タップが折れてしまう原因と対策について説明します。

僕が見習いだったころ、

タップ加工が折れる原因と

対策を理解してなかったので、

折れるか折れないかの一発勝負的な感じで

ドキドキしながら加工していました。

パキって音を立てて折れた時、上司や先輩に

「お前、またタップ折って失敗したんか?お前が失敗するから仕事が進まんな~」

「タップ1本いくらするか知ってる?君の時給より高いんだよ・・・・。」

などと怒られたり嫌味を言われたりして、

かなり凹んでいましたね。

しかしたくさんタップを折った経験をもとに

対策を立てていくと、どのような原因でタップが折れるのか?

ということが分かってきて、

以前よりもタップを折る回数も減ってきて、

正確に加工できるようになりました。

そして上司や先輩に怒られたり

嫌味を言われることもなくなり、

日々のストレスから解放されました。

いや~ほんとタップ折って失敗しただけで、

鬼の首を取ったかの如く、

ボロカスに怒られたり

嫌味を言われるのが苦痛だったので、

きちんとタップ折れの原因を見つけて

対策を立ててよかったなと

今でも思いますね。

そこで今回、タップが折れて失敗して

仕事中に検索するくらい悩んでいるあなたのために、

タップが折れる原因と対策を紹介しようと思いました。

しかしタップが折れてしまう

すべての原因を書いていると

あまりに多くなってしまいますので、

旋盤でタップが折れる原因で多いものを

5つに絞って原因と対策を紹介します。

目次

スパイラルとポイントを間違えて使っている

これは初心者がやりがちなミスですね。

スパイラルタップは切粉が手前に出てくる。

ポイントタップは切粉が奥に向かって出ていく。

このスパイラルタップとポイントタップの特徴を理解せずに、

ポイントタップを止まりのねじ穴加工で使用してしまった時、

切粉が詰まってポイントタップが折れてしまいます。

この場合の対策は単純で、

止まりのねじ穴加工はスパイラルタップを使用、

貫通しているねじ穴加工はポイントタップを使用する。

このスパイラルタップとポイントタップの使い分けをきちんとやっておくと、

このような止まりの穴にポイントタップを入れて

切粉が詰まって折れてしまうという

失敗を減らすことができます。

スパイラルタップ使用時、一気に深く入れすぎている

タップの使い分けを理解して、

止まりのねじ穴加工する時に

摩耗してない状態のスパイラルタップを使っているのに、

折れてしまう時。

タップを一気に深く入れすぎて、

切粉が詰まって折れてしまっている可能性があります。

スパイラルタップは

切粉を手前に排出しながら入っていくので、

切粉は詰まりにくいのですが、

一気に深く入れすぎると切粉が詰まってしまい、

折れてしまいます。

特に細いタップほど、

すぐに切粉が詰まって折れやすいです。

油断するとすぐにパキッっと折れてしまいます。

特にM4やM3のタップは

簡単に折れやすいですね。

なので止まりのねじ穴加工をする際に、

スパイラルタップを使っているとはいえ、

深いねじ穴加工を一気にタップを入れて

加工するのが危険です。

そこで深いねじ穴加工をする場合は、

一気に入れずに、途中でタップを入れるのを止めて、

タップと切粉を抜いてから、

もう一度入れていくと、

切粉詰まりが原因で折れにくくなります。

※ただし、一度抜いた後にタッパーでそのまま加工すると、

ねじ山が合わずに山が飛んでしまう可能性があるので、

タッパーで加工する場合、ねじ山を合わせるため、

入り口の方だけ手で少し入れて回転させて入れると、

ねじ山が合わずに飛んでしまうことがなくなります。

どのくらいの深さを一気に入れたら折れやすいのか、

参考までに僕の経験に基づいた数値を書いておきます。

M3、M4、M5、M6~2D以上、

(2Dとは2×直径のことで、M3の2Dだと6mmになります)

M8~は2,5D以上、一気に入れると折れやすくなります。

この数値は材質、切削速度によっても多少変わってきて、

SUS304、SKDなどの硬くて粘い材質になると、

2Dほど入れるだけでも折れやすくなるので、

一気に入れるのは1~1,5Dくらいまでにするなど、

材質、切削速度によって変える必要があります。

下穴の深さが浅くてタップが穴底に当たって折れる

これは止まり穴ねじを

スパイラルタップで加工する時に、

折れる原因として多いですね。

(ポイントタップは基本的に貫通穴で使用するため)

タップの下穴を入れている深さよりも

タップを入れてしまうと当然ですが、

穴底にタップが当たって折れてしまいます。

ガリガリガリと音を立てて折れることが多く、

底突きって言い方もしますね。

この底付きは、

下穴を間違えて浅く入れていたり、

タップを手でさらえるのがメンドクサイので、

ちょっと深めにタップを入れようとしたときに

起こりやすい内容になります。

この場合の対策は、

下穴の深さを間違えないように入れるのは当然ですが、

M3~4なら有効ねじ深さよりも3~4mm、

M5~M6なら有効ねじ深さよりも4~5mm、

M8~M12なら有効ねじ深さよりも5~7mm、

このくらい下穴を深く入れておくと、

スパイラルタップで加工する際に、

底突きをしてタップが折れにくくなります。

ただし、図面に下穴深さの指示がある場合は、

その下穴深さで加工する必要があるので

注意してください。

そして、タップ加工をする前に、

下穴深さをきちんと加工できているか測定して、

タップ加工に入ると、底突きによるタップ折れを防ぐことができます。

下穴が曲がっている。

これは、スパイラルタップ、ポイントタップ共通で

折れる可能性があります。

タップの下穴を加工した際に、

下穴が曲がってしまっていて、

その曲がった下穴にタップを入れて、

折れてしまうということですね。

特にM4以下のタップを加工する際によく起こり、

この下穴が曲がってタップが折れるというのは、

なかなか原因に気が付きにくいので注意が必要です。

対策は、タップの下穴加工時に

曲がらないように加工するようにします。

センター穴をきちんと加工する。

先端を研いだドリルを使用する。

被削材、キリの径に合わせた回転、送りで加工する。

切粉をこまめに抜きながら入れる。

このあたりが下穴が曲がる対策ですね。

ほんと、この下穴が曲がってタップが折れるというのは、

なかなか気が付きにくい原因になります。

もし、タップが折れるけど原因が分からない場合、

この下穴が曲がっている可能性もあるので、

頭の片隅にでも覚えておいてください。

下穴のドリルの径が小さい。

下穴のドリルの径が小さくてタップが折れるのは、

スパイラルタップ、ポイントタップともに

起こりやすい内容ですね。

この原因は下穴加工する際に、

ドリルの径を間違えて選んでしまう。

下穴の径を勘違いしてしまう。

というのがよくある原因になります。

対策は、

キリを取る際はノギスで径を測定する。

下穴の径をきちんと確認する(工具メーカーのカタログなど)

ということをすると、

下穴の径が小さくてタップが折れる

という失敗を減らすことができます。

とくに上司に「早くやれ」と言われたり、

納期が迫った仕事を加工している時に

焦って起こりやすい失敗になるので、

注意が必要です。

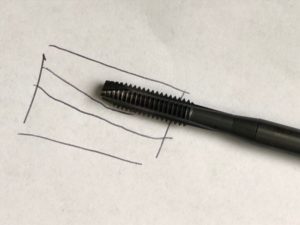

【番外編】タップを研いだ時に熱を持たせすぎた。

これはタップの有効深さを加工するために、

タップの先端の案内部が邪魔になるので、

先端をグラインダーで削る時。

熱を持たせすぎて、タップが切れなくなり、

その切れなくなったタップで加工した時に、

新品でも簡単に折れてしまいます。

「新品のタップなのになんで折れたんだ?」

と頭の中で?マークがたくさん浮かぶ事例ですね(笑)

この対策は、グラインダーでタップを研ぐ時に、

熱を持たせすぎないように冷やしながら研ぐと、

熱の影響でタップが切れなくなるのを

防ぐことができます。

特に経験の浅い方は、

タップを研ぐ時に熱を持たせると、

すぐに切れなくなることを知らずに

やってしまいがちなので、

注意が必要です。

まとめ

というわけで、今回はタップ加工時に、

折れてしまう原因を5つ出してみました。

今回紹介した5つのタップ折れの原因を抑えておくと、

タップ折れが原因の失敗は激減します。

そして失敗するまでの無駄な時間も減り、

上司や先輩から怒られることも減りますし、

仕事のスピードも早くなって

一石二鳥です。

ぜひ今回紹介した内容を実践して

タップ折れによる失敗を

減らしていただければと思います。