こんにちは、ネイトです。

今回は旋盤の生爪の削り方を紹介します。

ネイト

生爪って何?という方は、まずこの記事をご覧ください!

旋盤の3爪チャックに付ける硬爪、生爪の違いとは?こんにちは、ネイトです。

今回は旋盤のチャックに取り付ける

爪の種類について紹介します。

旋盤でワークを掴むために、

チ...

ダメト

生爪削るの面倒くさいけど、なんで削らないといけないの?

ネイト

生爪をワークに合わせて成型してから加工することで、掴み傷が入らなかったり、高い精度で加工できるようになるからだね!

特に同軸度や平行度などの幾何公差で、

高い精度が要求される場合は、

必ず生爪を成型してから加工した方が、

精度が出しやすくなり、

高品質な製品を加工できるようになります。

この生爪の成型ができるようになると、

生爪の成型ができなかった時と比べて

高品質で付加価値の高い仕事もできるようになり、

仕事の幅が一気に広がるのです。

ダメト

なるほど!高精度で付加価値の高い仕事ができるようになると、売上も上がって給料やボーナスアップにもつながるね!!

ネイト

そうなる可能性は高いね!じゃあ早速生爪の削り方を紹介していきます!

生爪成型に必要な工具

■生爪(チャックのサイズに合ったもの)

■成型用リング(サイズは削る爪の径に合わせる)

■ボーリングバー(生爪の径に合ったサイズ)

■チップ(荒加工と仕上げ加工でチップを分ける)

生爪成型の基本

まず、生爪を成型する径ですが、

基本的に掴むワークと同じ径に削ります。

理由として、ワークと同じ径で削ることで、

同軸などの精度が出やすい。

外径に掴み傷が入らない。

同じ力で掴んだ時、

生爪の径が合ってない時よりも

強く均等に掴むことができる。

といった理由があります。

ネイト

掴むワークよりも生爪の径が小さいと、外径に傷が入るから絶対にNG。

仕上げた製品を掴んだ時、

外径に傷が入ってしまいます。

ダメト

よく径が小さい生爪でワークを掴んで傷つけて、上司に怒られたな~。

ネイト

例外として外径を仕上げてない状態や、外径に掴み傷が入ってもいい場合は、ワークより小さい径の生爪で掴んでも問題ありません。

ネイト

ただし生爪成型をする時は、ワークと同じ径で削るのが基本なので注意してください。

ネイト

チャックに生爪を安全に取り付ける方法は、この記事で動画で紹介していますので、合わせてごらんください。

動画でわかる!汎用旋盤の3爪チャックの生爪の交換方法!こんにちは、ネイトです。

今回は汎用旋盤の

3爪スクロールチャックの生爪を交換する方法を

紹介します。

今回の動画を見る...

段付きの生爪の成形方法

①中心部分(ボーリングバーが干渉しないところ)でリングを掴む。この時の削る直径は0,5mm以内になるように成型リングの大きさを変えて調整する。

例、直径150mmの生爪を成型したい場合、成型リングを掴んだ状態で149,5mm~149,9mmの範囲になるように成型リングの径を変えて調整する。

②直径を削って仕上げる。

(Zは底面の0,1mm手前まで削る)

③底面を削る。

(ノーズR分余分に食い込まして、逃がしを入れる)

ネイト

基本的に段付きの生爪は、この手順で削っていきます。

ネイト

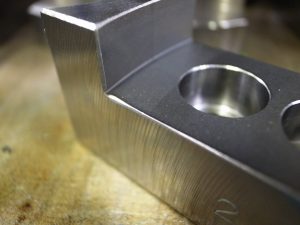

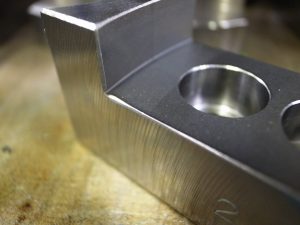

この画像のような新品の爪の場合は荒加工チップで、0,2mmほど手前まで荒加工する必要があります。

ネイト

加工条件は切削速度は150~200。切り込みは直径0,1~0,2mm、底面だと0,02~0,03mm。送りはf0.07mmくらいで仕上げています。(仕上げの条件)

ネイト

荒加工だと切削速度は80~100。切り込みは直径3~5mm、送りはf0,2~0,3の間で加工しています。

ネイト

ただし径の小さい爪(20mm以下)を加工する場合の荒加工は、ボーリングバーが細くなるので、もっと切り込みを少なく(1mmくらい)、送りも落として(f0,1~f0,2)して加工していきます。

ネイト

生爪を削っているときは細かい切粉が飛んでくるので、安全眼鏡で目の保護するのを忘れないようにしてくださいね。

段付き生爪成型時の注意点

■内径切削時にボーリングバーを底面に当てて、爪、バイトを破損させる。

この径を底面の0,1mm手前まで削る時に、

よくボーリングバーを爪の底面にあててしまい、

ボーリングバーを破損させることがあります。

ダメト

送りを止められずに底面にボーリングバーが当たって、バイトが壊れて上司に「壊すな~」って怒られたよ。

ネイト

初心者さんはよくやりがちなミスだね。バイトが壊れるだけでなく、壊れたバイトの破片が飛んで怪我をすることもあるから注意してください。

■底面を削る際にノーズR分の逃がしを入れ忘れる。

直径方向が削れたら底面を削って直角を出すのですが、

その際に使用しているチップのノーズR分の

逃がしを入れる必要があります。

(ノーズR0,4のチップで直径150mmの生爪を成型するなら、150.8mmまで削る)

ダメト

逃がしを入れ忘れて、ワークの角が爪の隅部Rに当たって、掴んだ時に爪の底にワークの端面がきちんとつかなくて平行度の精度が出なかったことがあったな~

ネイト

初心者さんは、逃がしを入れ忘れて爪を削ることが多いね~。

このような感じで、

コーナーに逃がしが入ります。

ダメト

これならノーズRにワークのエッジが当たらずに掴めそうだね!

ネイト

このようにコーナーに逃がしを入れることで、製品を掴む時にノーズRが干渉せずに、きちんとワークを掴むことができます。

ネイト

生爪を成型した後はエッジが鋭くて手を切る恐れがあるので、僕は怪我防止のために必ずバリを取るようにしています。

生爪成型後に必ずやっておきたい!怪我防止のためのたった1つの事!こんにちは、ネイトです。

今回は生爪成形をした後に

必ずやっておきたい注意点を紹介します。

生爪成型した後は必ずバリ取りを...

ストレートの生爪の成型方法

次はストレートの生爪を成型する方法です。

ダメト

ストレートの爪は段付きの爪と違って成型リングを掴むところがないよ~。

ネイト

そう、だから削る場所でリングを掴んだら、成型リングも一緒に削れてしまいます(笑)

ネイト

そこでストレートの生爪を削る場合は、チャックについている奥の硬爪部分、もしくは爪を削ってリングを掴む部分を作って、成型リングを掴みます。

ダメト

なるほど!その方法だったらストレートの爪でも成型リングを掴んで生爪を掴んで削ることができるね!

ネイト

奥の硬爪で掴んで削る場合は、このような感じで掴んで削っていきます。

ネイト

仕上げ時の条件は、周速150~200。切り込みは0,1~0,2mm。送りは0,07ほどで送ると綺麗に仕上がります。

ストレートの生爪に逃がしを入れて成型リングを掴む場合は、

奥の硬爪でリングを掴んだ状態で逃がしを入れる方法と

フライス盤で逃がしを入れる方法があります。

ネイト

フライス盤で削って逃がしを入れる方が簡単だけど、フライス盤がない(もしくはフライス盤が使えない)なら旋盤で入れるって感じかな。

ダメト

なるほど!じゃあ僕はフライスの人にやってもらおうかな(笑)

ネイト

この逃がした部分で成形リングを掴んで削ると、ストレートの生爪も成型リングにボーリングバーが干渉することなく削ることが可能です。

ネイト

生爪成型リングを掴んでないと生爪が固定されてない状態で削るから、削っている最中に爪が動いて削れすぎたり、チップが欠けたりして非常に危険です。

ダメト

それはやばい、爪を削りすぎたり、チップを摩耗させたら上司に「もったいないだろうが~」って怒られてしまう。

ネイト

そうならないようにするためにも、必ず生爪成型リングを掴んできちんと生爪を固定した状態で、生爪を成型すると高精度な生爪を成型することができます!

ネイト

生爪成型リングの活用法は下記記事に書いてますので、合わせてごらんください。

【旋盤】生爪を早く無駄なく削る方法!生爪成型用リングを活用しよう!!こんにちは、ネイトです。

今回は生爪を無駄なく削る方法を紹介します。

生爪を成型するたびに、

少しづつ削れていきますが、

1...

生爪の成型方法をマスターして色んな製品を加工しよう!まとめ

というわけで、段付きの生爪、

ストレートの生爪の削り方の紹介でした。

生爪がきちんと削れずに、

ワークを掴む生爪の精度が出てないと、

同軸、平行度などの幾何公差を出せずに、

精度が必要な仕事ができません。

また、生爪の径がワークよりも小さい状態でワークを掴むと、

傷が入ってしまい外観不良で失敗になる場合もあります。

段付きの生爪、

ストレートの生爪の成型方法を

きちんとマスターしておくと、

高精度な製品の加工や、色んな形状のワークの加工にも対応できるようになり、

仕事の幅が広がるようになります。

今までできなかった高精度な仕事も

加工できるようになるので、

是非、生爪成型方法をマスターして、

色々な仕事に挑戦してみてください。