こんにちは、ネイトです。

今回は汎用旋盤で使うチップの選び方について説明します。

色々な工具メーカーから多種多様なチップが販売されていますが、

どのチップを選ぶと汎用旋盤で早く安定した加工ができるのか

正直分かりにくいですよね。

P種とかⅯ種とかk種とかあるけど

一体なんだって感じで(笑)

汎用旋盤で加工する際に、チップ選びは重要で

削り方や材質に合わせて適切なチップを選ぶことで、

早くて安定した加工ができて仕事のスピードが早くなり、

売上もアップして給料、ボーナスアップにつながる可能性が高くなります。

逆に、削り方や材質に合わせて適切なチップを選ばなければ、

加工条件が上がらず加工時間が長くなるだけでなく、

工具寿命も短くなり、消耗工具費用も掛かってしまいます。

その結果、上司に

「いつまで仕事してるんだ?」

「そのチップでそんな削り方してたらすぐに摩耗するだろ」

などと、怒られて嫌な気分になってしまう可能性があります。

しかしこの記事を読むことで、

材質や削り方に合わせた適切なチップを

選ぶことができるようになります。

僕は、20年ほど汎用旋盤を使ってきましたが、

特定のチップだけを使って加工してきたのではなく、

色々なメーカーのチップを比較して、

最適な加工ができるチップを選んできました。

その経験と実績をもとに、

汎用旋盤での適切なチップの選び方と

おすすめチップを紹介していきます。

汎用旋盤でチップを選ぶ時の注意点は主に4つ。

①荒加工と仕上加工用のチップで分けて考える

②荒加工のチップは刃先強度が強いチップを選ぶ

③仕上げ加工は面精度が出やすい、0,01mmの微細な切り込みができるチップを選ぶ。

④被削材の材質に合わせてチップブレーカーやコーティングを選ぶ。

この4つの項目を意識して選ぶことで、

汎用旋盤の適切な切削チップを選ぶことができ、

工具寿命を長持ちさせて尚且つ、

早く加工することができるようになります。

それでは、それぞれの内容について

詳しく紹介していきますね。

目次

チップを選ぶ時の大前提の考え方

まず、旋盤加工でチップを選ぶ時の大前提の考え方として、

荒加工と仕上げ加工用のチップの

2種類に分けて考えます。

それに加工する材質に合わせてブレーカーの形状や

チップの材質、コーティングを考慮して選ぶと、

早く適切に加工できるだけでなく、

工具寿命の向上にもつながり、

効率よく旋盤を使って加工することができます。

厳密にいうと中仕上も入れた方が

いいかもしれませんが、

選択肢が増えると混乱する可能性もあるので、

今回は荒加工と仕上げ加工の2つに分けています。

荒加工とは名前の通り

材料を大まかな形状に削る加工で、

早い送りで切り込みを多くして

加工することが多いですね。

仕上げ加工は名前の通り、

仕上げ加工をする加工のことを言い、

切り込み量を少なくして

遅い送りで削ることが多くなります。

となると荒加工のチップは

切り込み量が多くて早い送りでも耐えられる

刃先強度が強いチップ。

仕上げ加工は、

低回転でも仕上面がきれいに出やすくて、

精密な切り込みができるチップを選ぶと

それぞれ効率のいい加工ができるようになります。

荒加工用のチップを選ぶ基準

上記でも説明しましたが、荒加工用のチップは

切り込みを多くして早い送りで削れるチップが向いてるので、

刃先強度が強いチップを選ぶことになります。

しかし刃先強度が強くても

切削抵抗が強いチップだと、

機械に負担が掛かってしまい、

切削中にモーターの力が切削抵抗に負けてしまい、

機械が止まってしまう場合もあります。

僕が過去に経験した内容だと、

ステンレス303を荒加工用のチップで削った時、

ワシノの汎用旋盤、LE19-Kだと直径10mm切り込んでF0,5mmで削れるけど、

森精機の汎用旋盤、MS-850だとパワーが足りなくて

機械が止まって削れないことがありましたね。

なので汎用旋盤での

理想の荒加工用のチップは、

切削抵抗が低くて

刃先強度が強いチップになります。

(刃先強度が強い=ノーズRが大きい)

荒加工のチップ選びの例外として、

アルミなどの柔らかくて粘りがある材質(A5052)などは、

刃先強度よりも、切り屑処理の性能の高さを優先して選びます。

荒加工用チップ選びをさらに掘り下げる

汎用旋盤での荒加工用の理想のチップは

切削抵抗が低くて刃先強度は

高いチップになると言いました。

しかしノーズRが大きいと刃先強度は強くなりますが、

切削抵抗が大きくなり、機械への負担がかかりすぎたり、

切削時にビビりが発生しやすくなったり、

荒加工時のひずみが大きく発生するなどの、

問題もあります。

なので、それぞれワークの材質、段取り、

切り込みや送りなどの加工条件などに合わせて

数種類の刃先強度や切削抵抗が違うチップを使い分けると、

効率のいい荒加工ができるようになります。

例えば、この画像のようなSUS303の

細くて長いワークを荒加工する場合。

細くて長いワークなので、

ノーズRの大きいチップ(R1,2)で荒加工すると、

ビビりが発生して削りにくかったり、

切削抵抗が強くてワークが曲がって

失敗になる可能性があります。

なので切削抵抗が小さくなる

ノーズRの小さい(R0,4くらい)チップで荒加工すると、

切削抵抗を抑えることができ、

安定して荒加工することができます。

逆にこのような大きくて短い、

SUS304のワークを加工する場合。

直径5mmずつ切り込んでF0.35で荒加工するなら、

上記の細くて長いワークを加工する時に適したチップを使うと、

刃先強度が弱くてあっという間にチップが摩耗してしまいます。

さらに摩耗したことに気が付かずに削っていくと、

チップが砕けてチップがない状態でワークを削るようになり、

チップだけでなく、バイトも破損する可能性があります。

なのでこのワークを荒加工する場合は

刃先強度は強いチップ(ノーズR1,2)を選んで荒加工していくと

加工時間の短縮、工具寿命が向上するようになり、

で効率よく加工できます。

このような感じで

それぞれワークの材質、段取り、

切り込みや送りなどの加工条件などに合わせて

数種類の刃先強度や切削抵抗が違うチップを選択して加工すると、

効率のいい荒加工ができるようになります。

仕上加工用のチップを選ぶ基準

仕上げ加工用のチップは、

荒加工用とは違い、刃先強度はあまり気にしなくても

問題ありません。

仕上げ加工で重要視しないといけないチップの性能は、

低回転でも仕上面がきれいに出るか?

0,01mm単位の細かい切り込みがやりやすいか?

この2つ点を重視して仕上げチップを選びます。

低回転でもきれいな面が出るのを重要視する理由は?

低回転でも仕上げ面がきれいに出るのを重要視するのは、

汎用旋盤の回転数ってあまり上がらない機械が多いですよね。

僕が使ってきた汎用旋盤の中で、

最高回転数は2000RPMが最高だったので、

直径の小さいワークを加工する時は、

適切な切削速度まで回転数が上がらないまま、

仕上げ加工をすることもよくありました。

さらに直径の大きいワークを掴んで加工する時は、

回転数を上げて加工すると遠心力でチャックが開いて

ワークが飛んでしまう可能性があるので、

あまり回転数を上げて加工できません。

メーカーの仕上げチップの切削条件は

チップの材質や被削材によって多少違いはあるものの、

Vc120~300くらいで推奨されている

チップが多いです。

しかし汎用旋盤の性能で回転数が上がらなかったり、

直径の大きいワークを掴んでいるので

回転数を上げれなかったりするなど、

メーカー推奨の加工条件で加工できない場合が

意外と多いのが現実です。

そして回転数が足りないので、

仕上げ面が汚くなって外観不良となったり、

チップの寿命が短くなり、

消耗工具費もかさんでしまいます。

そこで汎用旋盤の仕上げ加工用のチップ選びとして、

低回転でもきれいな仕上げ面が出る

というのが必要な条件になります。

0,01mm単位で細かく切り込みやすいチップを選ぶ理由は?

仕上げチップを選ぶ条件である0,01mm単位で

細かく切り込みやすいチップを選ぶ理由は、

h7などの公差を仕上げるときに

0,01mm単位で細かい切り込みが

必要になる場合があるからです。

h7などの公差を仕上げる時、

1発で公差範囲に決めれば問題ないのですが、

狙いの寸法で削れなくて、

って経験ないですか?

そのように公差に入らなくて

あと0,01mmほど削って公差に入れないといけないのですが、

チップの種類によっては0,01mm前後の

細かい切り込みが難しいチップもあるんですね。

0,01mm切り込んで削ったはずなのに、

0,02mm削れてh7の公差外れて失敗になった。

そして上司に怒られた。

という経験をしたことある方も多いはず。

そのように公差を微調整して仕上げようとしたけど、

狙った寸法通り削れなくて公差外れた。

という失敗をなくすためにも、

0,01mm前後の細かい切り込みができる

チップを選ぶ必要があるのです。

被削材の材質、削り方を考慮してブレーカーの形状、チップ材質やコーティングを選ぶ

荒加工用のチップ、仕上げ加工用のチップに分けたら、

次は被削材の材質と削り方(切り込みと送り)を考慮して、

チップの材質やブレーカーを選びます。

チップのブレーカーとは、

切粉を繋がりにくくするためだったり、

切削抵抗を削減するために、

チップの表面についてあるものです。

ブレーカーの形状は

特に荒加工チップを選ぶときに、

切削抵抗の多さや切り屑処理の関係で、

重要な要素になりますね。

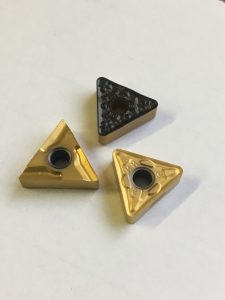

上の画像ではチップを5つ並べてますが、

それぞれチップの模様が違いますよね。

この模様みたいなのがブレーカーで、

このブレーカーの恩恵で、

切粉がつながりにくくなったり、

切削抵抗を軽減してくれています。

それぞれ、被削材や切り込みなどの加工条件に合わせて、

適したブレーカー形状を選んでやると、

効率よく加工することができます。

ブレーカー形状による切削性の違いは

仕上加工よりも荒加工の方がブレーカー形状の選び方で、

大きく切削性が変わってきます。

例えば、ちょっと粘くて切粉がつながりやすいSUJ2を削る時は、

切粉がつながりにくいブレーカー形状のチップを選んでやり、

硬度があるSKHを削るときは、

刃先強度が高くて切削抵抗を軽減してくれる

ブレーカー形状のチップを選ぶ感じですね。

このような感じで、

被削材や切り込みに合わせて適切なブレーカー形状を選んでやると、

加工中に切粉が巻き付いて、除ける無駄が減るなど、

効率よく荒加工することができます。

仕上加工の場合は、仕上げ面がきれいに出て、

0,01mmの精密な切り込みができればいいので、

荒加工の時ほどブレーカー形状を気にする必要はありません。

これは、多種多様な被削材でもきれいな仕上げ面が出て、

さらに微細な切り込みもやりやすいので、

仕上加工は基本的に研磨ブレーカーのみを使っています。

(アルミの材質によってはダイヤチップを使う時もあります)

チップの材質、コーティングを選ぶ

チップの材質、コーティングの選び方は、

基本的に被削材の材質に合わせて選びますが、

各工具メーカーによってチップの材質名、

コーティングの名称が違うので、

よく使う工具メーカーのカタログを参考に選びます。

で、このチップの材質ですが、

「各被削材別にそれぞれのチップ材質を用意したほうがいいのか?」

と聞かれることがあります。

個人的な見解として、

しかし、鉄、ステン、アルミなど被削材の材質に合わせて、

すべて揃えているとコストがかかってしまいますので、

資金に余裕がないなら、

「加工する頻度が高い材質に合わせたチップを用意する」

ので問題ありません。

加工する製品の割合が、

ステンレス70%、鉄20%、アルミ10%なら、

ステンレスに合わせたチップを用意する感じですね。

メーカーがステンレス用として作っているチップは、

ステンレスしか削れないわけではありません。

ステンレス加工に適したチップ材質やコーティングというだけで、

加工条件の調整は必要ですが、鉄を削ることも可能です。

実際に僕もステンレス加工用のチップで鉄を削ったり、

鉄用のチップでステンレスを削ることもあります。

なので資金に余裕がないのであれば、

加工頻度の高い材質に合わせた

材質やコーティングのチップを用意するので大丈夫です。

僕も現在はステンレス(304、316などのオーステナイト系)の加工頻度が高いので、

ステンレス加工に適したチップをメインで購入して、

鉄を加工する時はステンレスのチップで代用するようにしています。

汎用旋盤のおすすめ切削チップ5選

さて、チップの選び方について紹介してきましたが、

「じゃあどのチップがいいんだよ?」

と思う方もいると思いますので、

ここからは僕が使ってきたチップの中で、

使いやすかったおすすめチップを

荒加工、仕上げ加工などの用途別に紹介します。

荒加工(重切削)

サンドビックの荒加工用チップ、

ノーズRは1,2が刃先強度も高くて使いやすいです。

片面ブレーカーなので、コーナーは3つしかないけど、

下面がバイトに密着しているので、

両面ブレーカーのチップと比較して耐久性があり、

安定した削りで加工できます。

そして切削抵抗も低くて、

あまりパワーのない汎用旋盤でも

切り込みを多くして早い送りで削ることができるので、

荒加工のスピードもかなり早くなります。

参考例。

7尺の汎用旋盤

S45Cを160mm→100mmまで切り込み直径10mmで切削。

265RPM、F0,3で切削可能。

(機械のパワーや被削材の硬度によって条件は変わります)

被削材は鉄の場合だと、

主に高度のあるSK、SKD、NAK55などに使用。

(SS,S45Cの場合は、直径100mm以上のワークの時に使うようにしてます。)

ステンレスの場合は、

オーステナイト系、マルテンサイト系、フェライト系、析出硬化系など

ステンレス全般に使っています。

特に刃先強度が高く、切削抵抗も低いので、

直径100mm以上のワークを削る時に

使用する時が多いですね。

100mm以上のワークを加工する時が多く、

材質もステンレス、鉄が多い場合は、

荒加工にはこのチップがおすすめです。

荒加工(ステンレス)

(画像右下の金のチップ)

これもサンドビックの荒加工用チップですが、

先ほど紹介したチップとは違い、

刃先が6コーナーあって、

ステンレスに適したコーティングになります。

上記で紹介した片面ブレーカーのチップよりは

刃先強度は落ちますが、

その分、切削抵抗が非常に低く、

パワーの低い汎用旋盤でもサクサクと

効率よく削ることができます。

初めてこのチップを使った時、

めっちゃ軽く削れたので、

思わず感動しましたね。

さらにブレーカー形状のおかげで

切粉が繋がりにくく、はじけ飛ぶので

切粉絡みで機械が止まる頻度も少なくなり、

非常に効率的に加工ができます。

なのでこのチップは被削材の直径は関係なく、

ステンレス(特に304などのオーステナイト系)を

加工することが多い場合に使っています。

荒加工(低抵抗、オールマイティ)

(右2つ)

これもサンドビックのチップになりますが、

鉄、ステンレス、アルミなど多種多様な被削材でも使えて

さらに切り屑排出がよく、切削抵抗も低いので、

非常に使いやすいチップです。

しかし2つのチップと比べて刃先強度は落ちるので、

主に中荒加工、直径100mm以下、

細いワークを加工する時に、

このチップを使っています。

さらにノーズRを0,8と0,4の2種類用意して、

ワークの形状に合わせて使い分けをしています。

って感じですね。

僕がやってる大まかな使い分けですが、

このような感じで使い分けています。

低抵抗で機械の負担も少なくて、

切削性も非常にいいチップで、

特に直径100mm以下のワークを加工する時に

絶大な力を発揮してくれてます。

直径100mm以下の仕事が多いのなら

絶対に持っておきたいチップになります。

仕上げチップ

僕が使っている仕上チップは京セラですね。

とある荒加工チップが強みという工具メーカーの営業の方も

「仕上だけは京セラには勝てない」

というくらい突出した性能があります。

その京セラの仕上げチップの中でも、

研磨ブレーカーのPVDコーティングが

一番おすすめです。

このチップで、

鉄、ステンレス、アルミ、チタンなど、

多種多様な材質を削ることができるので、

仕上げチップを1種類持つだけでいいんです。

さらに0,01mmなどの微細な切り込みもやりやすく、

h7の公差に入れるためには、

あと0,01mm削らないといけない時でも、

きちんと切り込んで削ることができます。

場合によっては

0,01mm以下の切り込みをするときもありますが、

そんな時でも微細な切り込みができるので、

安心して加工することができます。

コーティングの種類も

PR930、PR1125など色々ありますが、

ステンレスを加工することが多いのなら

PR1125がおすすめですね。

PR930と比べて母材に粘りがあるので、

断続切削でも刃先が欠けにくくて、

長時間、安定した切削ができるようになり、

消耗工具費を抑えることができます。

加工中に刃先が欠けてチップ交換する時間も減り、

仕事のスピードも早くなり、売上アップにつながります。

ステンレスよりも鉄(SS、S45C)を削ることが多いのなら、

コーティングはPR1725がおすすめですね。

鉄(SS,S45C)を削る場合、

PR1125だと刃先が少し摩耗してくると、

仕上げ面が悪くなりやすいです。

そして外観不良で検査に引っかかることもあり、

修正で時間を取られたり、最悪の場合は再製作が必要でした。

しかしPR1725の場合、

刃先が少し摩耗しても、

安定した仕上げ面がでるので、

外観不良になりにくいです。

なので鉄(SS、S45C)を削ることが多いのなら

PR1725がおすすめです。

この仕上げチップを使った場合の、

材質別の仕上げ面の違いは、

こちらの記事を参考にしてください。

アルミ(A5052、5056)の仕上げはダイヤチップ

仕上は京セラのPRシリーズのチップで

多種多様な材質を加工できますが、

アルミ加工(A5052などの柔らかくて粘い材質)をするとき、

PVDコーティングのチップだと、

コーティングの関係で溶着しやすくなり、

むしれなどが発生して、

仕上げ面が悪くなる場合があります。

客先から外観不良でクレームになる可能性があり、

もう一度削りなおすなど修正しないといけないので、

無駄な時間が掛かってしまい、

仕事のスピードが遅くなります。

何度も修正をしていると

上司に「いつまでやってんだ」と怒られて、

嫌な気分になってしまう可能性もあります。

そうならないようにするために、

アルミで仕上げ面がきれいに出ない場合は、

ダイヤチップを使って仕上げると、

虹色の光沢があるきれいな面が出るようになります。

しかも回転数も高速で回す必要はなく、

Vc100程度でも虹色の光沢のある、

きれいな面で仕上がります。

というくらいきれいな仕上がり面が出るチップです。

アルミ加工(A5052、5056)が多くて、

仕上げ面が汚くて悩んでいるのなら、

ダイヤチップで加工するのをおすすめします。

まとめ

というわけで、今回は汎用旋盤で加工する際の

チップの選び方とおすすめチップについて紹介しました。

①チップは荒加工と仕上げ加工用に分けて考える。

②荒加工用なら刃先強度が強くて切削抵抗が低いチップがいい。

③荒加工用チップは切り込み、送り、被削材などに合わせて刃先強度、ブレーカーを選択する。

④仕上げチップは仕上げ面が綺麗に出て、0,01mmほどの精密な切り込みができるチップがいい。

⑤チップのブレーカー、コーティングは被削材や加工用途に合わせて選択する。

このような感じでチップを選んでいくと、

切り込みや送りなどの加工条件や被削材に合わせた

適切なチップを選ぶことができます。

そして、効率よくて安定した加工ができるようになり、

適切でないチップを使って加工する時よりも、

仕事のスピードは早くなり、売上アップにつながって、

給料、ボーナスアップにつながる可能性が高くなります。

チップをすぐに摩耗させてたり、公差外れの失敗も減って

上司に怒られなくなるので、ストレスも軽減されて、

快適に仕事のできるようになるなど、

適切なチップを選んで加工するだけでも、

大きなメリットがあります。

旋盤のチップも色々な種類があって

「どれを選んだらいいかわからない」と

なってしまいがちですし、

チップの選び方の情報も

ネット上にはあまり出ていません。

なので旋盤のチップの選び方に悩んでいる方も多いと思いますので、

今回、旋盤のチップの選び方について記事にしてみました。

この記事を見て、適切なチップを選ぶことができ、

汎用旋盤での加工スピードが早くなって売り上げも上がり、

給料、ボーナスアップに繋げていただければ幸いです。