こんにちは、ネイトです。

今回は、僕がやっている

端面溝入れの加工方法とおすすめ工具を紹介します。

目次

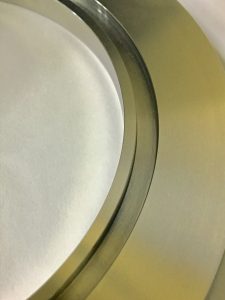

端面溝入れとは?

端面溝入れとは名前の通り、

製品の端面に溝を加工すること。

アリ溝を加工する際は、

まず最初に端面溝入れを加工してから、

アリ溝を加工していくようになるので、

必ず加工できるようになっておいた方がいいですね。

端面に溝を入れるだけだけど、

外径の溝とはまた違う難しさがあります。

端面溝入れ加工時のバイト選択の注意点

端面溝入れ加工をする時のバイトは、

端面溝入れ用のバイトを選択しないといけません。

間違って外径溝入れバイトで加工すると、

バイトの破損、製品に傷が入って

不良品になるといった事が起こります。

画像の左が外径溝入れ、

右が端面溝入れのバイトになります。

端面溝入れバイトの特徴は、

端面溝を加工した際に、

バイトがワークに干渉しないようにRになっています。

これを理解せずに

外径溝入れバイトで端面溝入れを加工した際、

バイトの下部がワークに干渉してしまいます。

ゴゴゴゴ~と大きな音がして、

バイトが破損したり、ワークに傷が入って

不良品になってしまうので要注意!!

僕も過去に外径溝入れで端面溝を加工して、

バイトを破損させたり不良品を出したことがあり、

先輩に怒られたのはいい思い出ですw

おすすめの端面溝入れバイトとチップ

僕が使っている端面溝入れのバイトは、

京セラの端面溝入れバイトのGFVシリーズ。

京セラのバイトを使う理由は、

仕上げに優れたPRシリーズの

チップが使えるからですね。

京セラのPVDコーティングのチップは、

切削性がよくて仕上げ面が綺麗になり、、

Oリングの端面溝入れの際は、

溝の底面を磨く時間も短縮できる

優れたチップです。

GFVシリーズのバイトは、

バイトの下部分をグラインダーで成形してやると、

1つのバイトで加工できる範囲が広くなり、

溝の径に合わせて何本もバイトを

用意しなくいいので経済的。

成型する前と比べて強度は少し弱くなるけど、

気にならないレベルなので

加工範囲が広くなるのを優先しています。

チップは研磨ブレーカータイプのチップがおすすめ。

幅はビビりが出にくいように、

2,5mm幅をよく使ってます。

というのも端面溝入れ加工って

ビビりが発生しやすいんですね。

なので切削抵抗が大きいチップを使うと、

ビビりが発生して仕上げ面が汚くなってしまうので、

あまりおすすめはしません。

京セラのPVDコーティングがされた

PR1225などのシリーズだと、

ステンレスをはじめ鉄、アルミ、チタンなど色々な被削材でも対応できるので、

僕はよく使ってます。

基本的に僕は、

このバイトとチップを使って端面溝入れを加工しています。

端面溝入れの加工方法

NC旋盤の場合

NC旋盤を使って端面溝入れを加工するのは、

G74の端面溝入れサイクルを使うのが超簡単。

※端面溝入れサイクルはNCの機種によって違うので注意。

上記のおすすめ工具を使った場合、

周速(Vc)120くらい。(被削材、段取りによって上下する)

インチングは0,1mm、

送りは0,02~0,03mmくらいで送ると、

精度、工具寿命ともに安定しやすいですね。

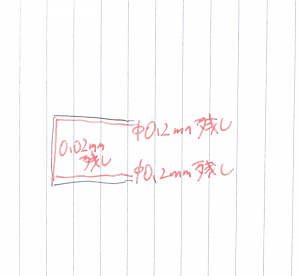

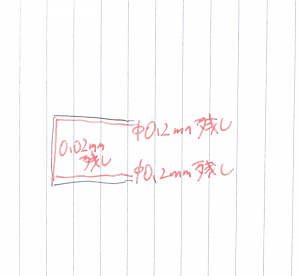

①G74の端面溝入れサイクルを使って溝の荒加工。

画像のように、径は上下ともに0,2mm残し。

底面は0,02mm残します。

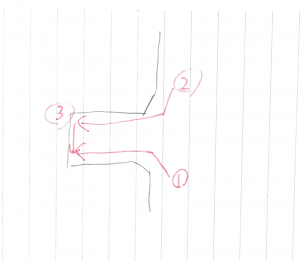

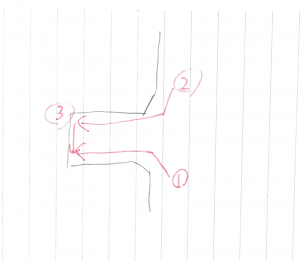

①溝の下側からC面を取ながら入って、

下側の径を仕上げます。

この時のZはキメの寸法より

0,02mm手前にしておく。

②早送りでバイトを抜いて、

溝に上側からC面を取りながら入って、

上側の径を仕上げる。

Zもキメの寸法まで送る。

③底面を仕上げる。

この手順で加工すると、

簡単で綺麗に加工できます。

汎用旋盤の場合

汎用旋盤の場合は、

面取りバイトで面取りをするのが違うだけで、

他は基本的にNC旋盤と同じです。

①径方向、上下ともに0,2mm残し

、底面は0,02mm残しで荒加工する。

ハンドルを使って自分で送るので、

送りの速さに注意する。

送りが早かったら簡単にチップが折れてしまい、

溝の底面に傷が入って不良品になる場合があるので注意!

①溝の下側の径を仕上げる。

底面は0,02mm手前で止める。

②バイトを抜いて、

上側の径を仕上げる。

底面のキメの寸法まで送り、

底面を仕上げる。

③面取りバイトを使って面取りをする。

この方法で端面溝入れを加工すると、

綺麗に素早く加工することが可能です。

なお、端面溝入れ加工をする際に

ビビりが発生する場合。

NC旋盤、汎用旋盤ともに加工条件を下げてやるか、

幅爪、丸爪を使ってワーク全体を掴むことで

ビビりを抑えることができます。

端面溝入れで不具合を減らす方法

ちょっと端面溝入れ加工で

不具合を減らすコツも書いておきます。

以前、端面溝入れ加工の不具合の原因の

データを取ったことがあるんです。

すると端面溝入れ加工時の一番大きな要因は、

NC旋盤だとプログラムの打ち間違いによる寸法違い、

汎用旋盤だと計算寸法間違いが多かったです。

特にチップの幅をずらすのを勘違いした

計算間違いが多かったですね。

僕も、昔はよく計算間違いなどをやって

失敗してしまいましたね。

そこで対策として、

加工する時にある方法で確認してやると、

上記が原因による不具合が圧倒的に減ります。

まず加工する時に、

0,01mmほど端面にチップを当ててやり、

端面に線が入ったら一度バイトを逃がします。

その際に、画像のように金指しを当ててやり、

寸法が間違ってないかチェックしてやります。

計算間違いなどで

狙った寸法からずれていたりすると、

この時に分かるようになり、

事前に失敗を防ぐことができます。

早く加工したい気持ちは分かりますが、

この確認をやるだけで

端面溝入れの不具合が大きく減るのです。

僕も昔、端面溝入れ加工が苦手で

失敗しまくっていた時期があって、

上司や先輩に怒られまくってました。

「また失敗したの?」「誰がその失敗の穴埋めするの」と

嫌みったらしくよく言われましたね。

しかし、端面溝入れの際、

この確認方法を取り入れると、

端面溝入れの加工で失敗する事が皆無になりました。

今では端面溝入れを加工する際に、

この方法で間違えてないか確認しないと、

落ち着かないくらい習慣化されました。

ちょっとしたことですが、

この方法をするだけで、

計算間違いなどの失敗がなくなるので、

とてもコスパのいい確認方法です。

まとめ

というわけで、

端面溝入れの加工法と

おすすめの工具を紹介しました。

外径溝入れとは違った難しさがある

端面溝入れ加工。

僕も昔、

間違えて外径溝入れを端面溝入れに使って

バイトを破損させたり、

送りが早すぎてチップを折ってしまったり、

ビビりが発生して底面が汚くなったりと、

たくさん失敗してきました。

その経験を元に色々と試行錯誤した結果、

今回紹介した端面溝入れの加工方法に辿りつきました。

簡単にできる手順になっているので、

ぜひやってみてください。